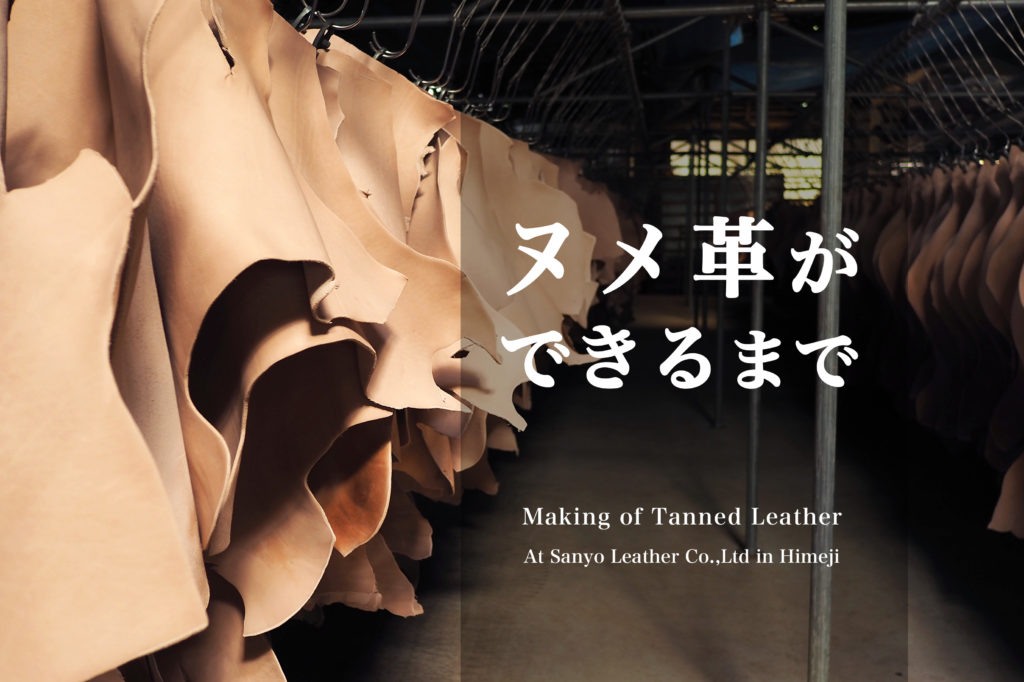

ピット槽鞣し(なめし)とは?

ピット槽鞣しは植物の樹脂タンニンが入った槽に長期間漬け込み、たいへんな時間と手間をかけて仕上げる製法の一つです。

・「なぜピット槽鞣しなのか?」普段よく耳にする?「ヌメ革」について

・「食用の副産物である革」

・「日本最古の革生産地姫路 / 鞣しの工程」

・「所作で採用するピット槽鞣し革 / シリーズ」

・「ものづくりについて」

について書いています。知ることから、皆様の生活のお役に立てますように。

皮から革へ

皮 Skin → 動植物の外表を覆っている膜。

革 Leather → 皮から毛や脂肪を取り除き、腐敗や硬化することを防ぐためになめし加工されたもののこと。

・日本人ではじめて革靴を履いたのは坂本龍馬

日本は、世界的にみて革製品の歴史が諸外国に比べて浅い。浅いというより、必要としてこなかったという表現が正しいのかもしれません。気候的に草履や下駄を履くルーツがありましたし。

とはいえ、古来より革が使われている証拠として

正倉院から白なめし革が見つかっています。文献上では、いわゆる原始人時代から唾液で皮を鞣した痕跡がいろいろと残っているそうです。

・軍事産業下に産業として成立

ここ姫路でも航空事業の一貫として誕生した、創業109年の株式会社山陽さんがあります。

革を知らなくとも、タンナーの存在を認知していなくとも、「大きな煙突があるところまでお願いします」と言えばタクシーの運転手さんもわかってくれるほど昔ながらの存在です。

珍しいのは、皮から革へのほとんどの加工を自社で行なっている希少な皮革タンナーさんであること。

そしてそして

日本に数社しかないピット槽鞣しをしていることでも業界では有名です。

今ブログでは、山陽さんで行われているピット槽鞣しについて取材させていただきました内容をもとにしております。

ズラッと並ぶピット槽。1槽1槽に何十枚もの革を漬け込みます

鞣しとヌメ革について

皮から革へ、腐らないようにするのが鞣すこと。

この方法は大きく3つに分けられ、タンニン鞣し、クローム鞣し、またはその混合鞣し。

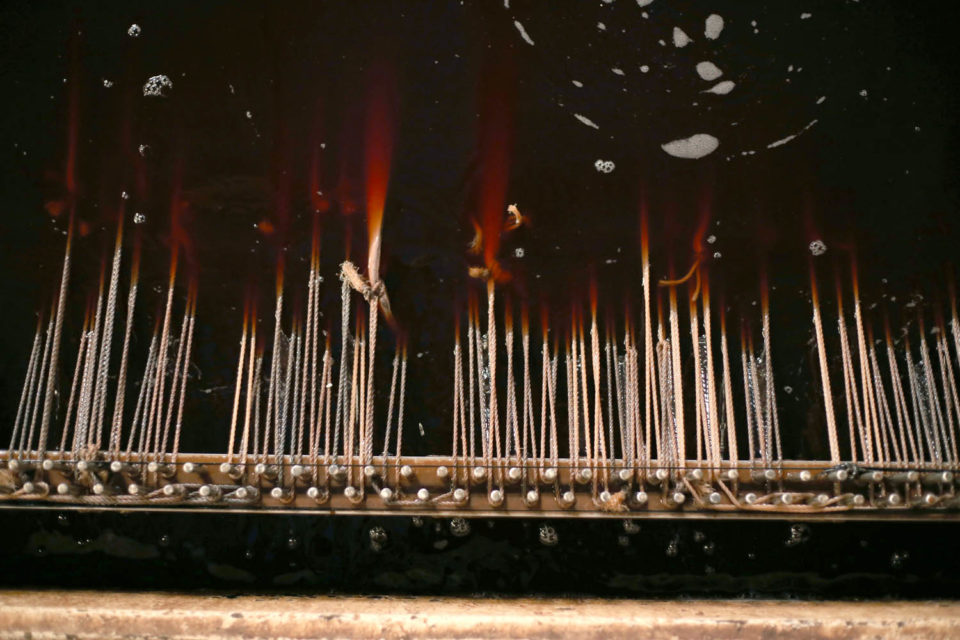

ピット槽鞣しはタンニン鞣しのなかの一つの方法です。

ほかにはタイコで回す方法がありますが、植物の樹脂タンニンが入ったピット槽に漬け込みます。(皮の繊維構造とタンニンの結合のため)

※イタリアでは廃れた説がありますが、生産性の問題でピット槽に変わる技術が進化しているのでは、と勝手ながら推測をしています

・漬け込む期間だけで30日要する

単純にタイコで回すタンニン鞣しは、約2日。こう比較されると短く感じますが、それでも2日かかるということ自体、とても時間をかけることなのです。

あくまでピット鞣しとの比較ですが

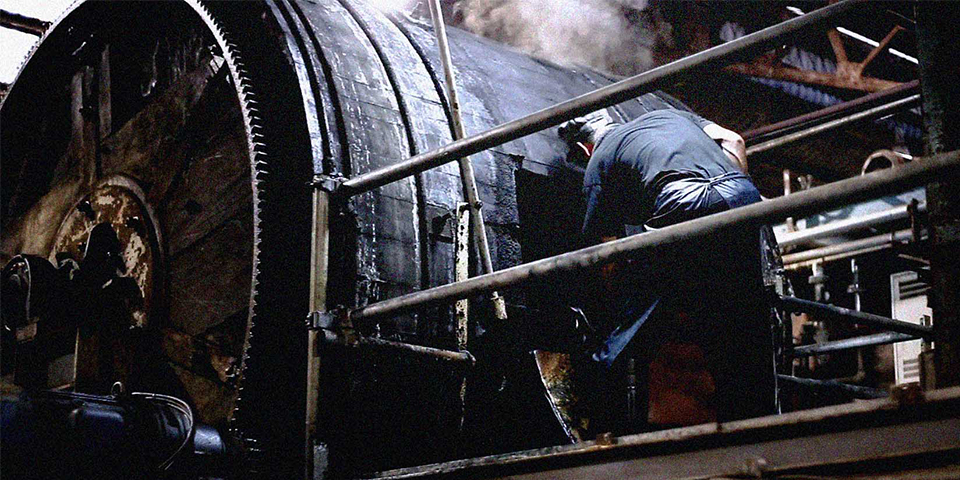

ざっくりと・・・タンニン鞣しは、革をタイコと呼ばれる大きな樽に入れてぐるぐると回すことで繊維をほぐして、タンニンを浸透させます。ピット槽鞣しは革をじっくりと漬け込むことでタンニンを浸透させています。

100%植物性で鞣されたタンニン革、ピット槽で鞣された革が正しくはヌメ革と称されます。(色が付いていても)

※タイコ(またはドラム)は鞣しや染色を行うタンナー工場では必須の設備。木製。大量に水を使い、原皮の水洗いやなめし・染色などの工程で活躍。タイコ内側にある突起物に皮が引っかかることで、しっかり混ざり浸透させます。

なぜピット槽鞣しをするのか?

それでできた革製品が優れていて、長く使えるから、です。

他には、ベーシックやボレロ、和紙、鮫小紋、等伯シリーズがあげられます。

時間をかけてじっくり鞣すことで

自然のままの風合いが残り、革繊維が固く締まっている。

切りっぱなしの所作にはコバの毛羽立ちが少なく、油分が多く含まれているので曲げに強い。まさに抜群の相性なのです。

そして、使えば使うほどユーザーの元で育つ。丈夫でコシがある。かつ、化学薬品を使わず、環境に優しい。

長く使える = エコ

その想いや素材との相性。ユーザーのもとで愛用されるようにピット槽なめしの革を使用しております。

・クローム鞣しについて

一長一短ではありますが、クローム鞣しも優れている点が多い。向き不向きと、時間もかからないし、安く提供できる経済面と滑らかで伸縮のよさがあり、丈夫であること。製法が重要なのではなく、なにをつくるのか?が本質です。

歴史的にも100年前にドイツで開発された新しい製法であり、世界の革の9割程を占める。

ピット槽で鞣された革 = いい商品?

ここで、閑話休題。

すごく手間のかかった醤油やお酒をご想像ください。

その製法が珍しい、手間がかかっているから買うのだろうか?と問われると、おそらくちがうのではないでしょうか。

味や値段、パッケージなどで、ほとんど無意識な感情やちょっとした好奇心で選ばれる訳で、美味しくて安ければ満足。

あ、ピット槽でつくられてるんだ!じゃ買おうとはならない。ですよね。

あくまで味が美味しくて、

その理由を探して、知りたくなるのが人の常。だと思うのです。

手間をかけるものづくりの歴史

先述のとおり、時間がかかるのがデメリットの一つとしてあげられるが、どうだろう?

世界的にみても珍しいピット槽鞣しですが、日本刀や日本酒、和紙など世界に類を見ない製法、かつ伝統として日本にはいくつも存在しているではないでしょうか。島国特有の気質なのかもしれませんが、時代に逆行するような手間のかかるものづくりが存在している。

産業として成立しているのか、って話になるかもしれないけれど、これらは海外からの評価がしっかりと確かにあって

※岐阜で活躍される刀鍛冶屋さんの取材ブログへ

そういえば、挙げたらいくつかでてきます。アニメや漫画、etc・・・

あまりに身近すぎて、そういう背景が知られていないと思うけれど、あまりに仕方ない話だとも思う。

自分の生活や日常には関係ないから。

「わかる人にはわかる」ではあまりに少ないし、さみしくも思うのです。

動物の皮はあくまで食用の副産物として有効活用されていることも、あまり知られていない。

知られていない、とはいえ学校で習った覚えありますか?

本音を言うと、長く使えるものじゃないと使う以上エコではないし、そんなもの世に溢れている。

伝え手としては、日本において数少ない所作ユーザーやこのブログをお読みいただいた方の生活が

より豊かになると嬉しいし、それが書く価値、仕事をする意味だと思っています。

自分の目でみて

みなさんと共有したい、共有しなくてはと思った次第です。

※動画は下記記載の工程の一部

皮から革へ / 鞣しの工程

以下に動物の皮が革に変わるまでの工程をざっと書きます

原皮(北米産が多い)→ 保管のため塩漬け → タイコで塩や汚れを落とす → カット(背割り)

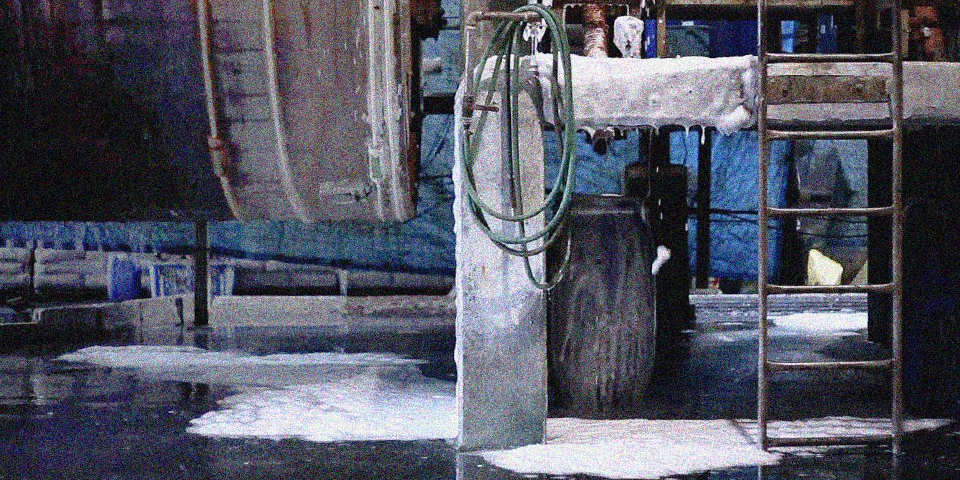

→首回りにつく油分を落とす → 石灰づけ(膨張して毛が除かれる。不要なタンパク質を分解)

※その昔、脱毛のあと採れる牛脂は石鹸に使われていたそうだ

→脱灰、タイコまわし。銀面(表面)を滑らかに → タイコで回す or ピット槽につける

※ピット槽につけたあとは水分をとりタンニンを入れ、4時間タイコを回す

→屋内でシワを伸ばして10日程干す。自然乾燥必須。

→ヌメ革の完成

→染色やプレスしたり、オイルを入れるなどの製品加工へ

※冷気がある原皮の保管場所 思ったより鼻につく匂いがしなかった

※ピット槽の赤っぽい色は植物タンニンの色 約70枚程の革がぶら下げられます(1枚でも約2m×2mほど)この手間だけでも相当なもの

※ピット槽の赤っぽい色は植物タンニンの色 約70枚程の革がぶら下げられます(1枚でも約2m×2mほど)この手間だけでも相当なもの

もしご興味を持たれた方は、 上記のYouTube動画やいろいろと検索してみてください。

わかりやすく掲載しているものがあって、ちょっとした時間と手間をかければ、誰でも簡単に知ることができます。

みなさまの身近にある革製品。背景を知っていると見え方が変わるし、選び方の幅が広がると思います。

ちなみに

革製品を扱うお店さんで、「これはピット槽鞣しですか?」って聞くのはやめてあげてくださいね。笑

たぶんわからないし、意味がないから。(僕もタンニン革だけ見て、ピット槽か否か確信を持てません)

大事なことは、みなさまの元で

使って育つ、長く使えるものが良い革なんじゃないかな。って思います。

そういうお役立ちになれば、とてもとても幸いです。

nakabayashi

Special Thanks 株式会社山陽

撮影取材にご協力いただきました。

この場をお借りして、御礼申し上げます。ありがとうございます。

_______________________

No,No,Yes! Leather Tailor Tokyo

A : 渋谷区千駄ヶ谷3-2-8

T:03-3408-2706

M:tokyo@nonoyes.co.jp

No,No,Yes! Himeji Salon

A : 姫路市本町68-170 3F-5

T:079-240-5760

M: himeji@nonoyes.co.jp

銀座ノ所作

A:東京都中央区銀座5-2-1 東急プラザB1F

T : 03-6263-8854

M:ginza@nonoyes.co.jp